El proceso de unión entre el adhesivo y la superficie del material pegado es un proceso físico - químico complejo, que produce un enlace pegajoso de atracción y Unión mutua de la interfaz a través de la Fuerza intermolecular para lograr una cierta resistencia a la unión. Por lo tanto, la resistencia a la adherencia no solo depende de la composición y fórmula del adhesivo, la estructura de la superficie y la morfología, sino que también tiene un sistema de fuego cercano al proceso de adhesión. Por ejemplo, el tratamiento de la superficie de la arcilla, el método de recubrimiento, el espesor de la capa de caucho, las condiciones de curado, el tiempo de secado y la temperatura. El tratamiento de la superficie del objeto pegado, el material pegado y su superficie son diversos.

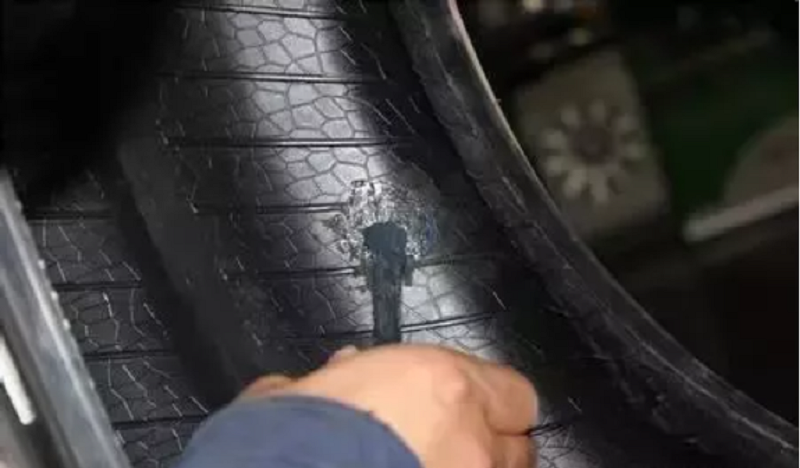

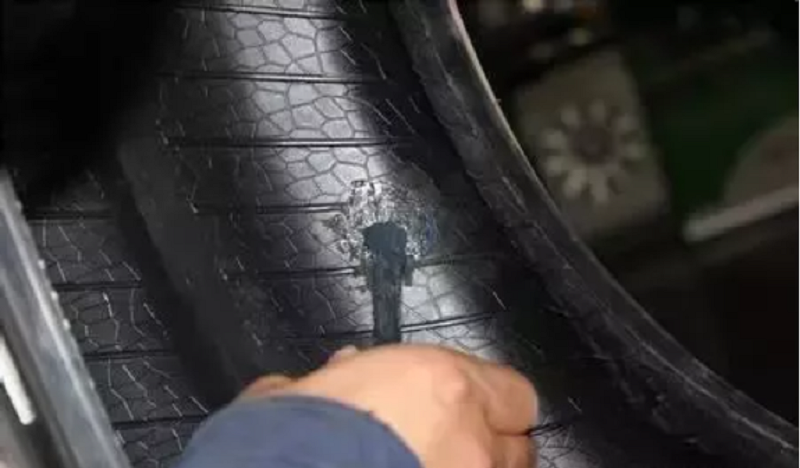

El proceso de unión es un paso de operación que utiliza adhesivos para conectar el objeto pegado en su conjunto. el proceso es reparar primero la superficie a pegar de la pieza de trabajo pegada para que coincida bien; El segundo es llevar a cabo diferentes tratamientos superficiales de la superficie pegada de acuerdo con los requisitos de material y resistencia; Luego se aplica un adhesivo para cerrar y ensamblar la superficie pegada; Finalmente, se solidifica por métodos físicos o químicos para lograr una conexión de Unión adhesiva.

El proceso de unión entre el adhesivo y la superficie del material pegado es un proceso físico - químico complejo, que produce un enlace pegajoso de atracción y Unión mutua de la interfaz a través de la Fuerza intermolecular para lograr una cierta resistencia a la unión. Por lo tanto, la resistencia a la adherencia no solo depende de la composición y fórmula del adhesivo, la estructura de la superficie y la morfología, sino que también tiene un sistema de fuego cercano al proceso de adhesión. Por ejemplo, el tratamiento de la superficie de la arcilla, el método de recubrimiento, el espesor de la capa de caucho, las condiciones de curado, el tiempo de secado y la temperatura. El tratamiento de la superficie de los materiales pegados y sus superficies son diversos. Tener metales o no metálicos; Polar, no polar; Tener una superficie lisa o densa, así como una superficie áspera o poroso; Hay superficies limpias y duras, así como superficies contaminadas y sueltas. La superficie de unión a menudo tiene corrosión, grasa, polvo, etc. estos accesorios impiden la infiltración del adhesivo en la superficie, reducen el contacto entre el adhesivo y el pegado, y afectan seriamente las propiedades de unión. Para obtener productos adhesivos automotrices con alta resistencia a la adherencia y buena durabilidad, es necesario tratar adecuadamente varias superficies de adherencia. La función del tratamiento de superficie es cambiar el Estado en el que su superficie no es propicia para la adherencia y obtener una tabla limpia, seca, áspera y activa, asegurando que el adhesivo esté completamente húmedo y estrechamente unido al pegado para lograr una adherencia sólida.

Los métodos comunes de tratamiento de superficie son los siguientes:

I. tratamiento de superficie de materiales metálicos

La superficie de los materiales metálicos se ve afectada por la atmósfera ambiental, en la que se absorben contaminantes, capas de gas (nitrógeno, oxígeno, dióxido de carbono, etc.), capas de óxido, capas endurecidas de procesamiento, etc. El tratamiento de superficie de los materiales metálicos incluye principalmente la eliminación de aceite, óxido y activación.

nbsp;... nbsp; (1) los principales métodos de eliminación de aceite y aceite en la superficie de materiales metálicos son los siguientes cuatro

1. eliminación de aceite con disolvente orgánico

Los disolventes orgánicos pueden hacer todo tipo de regalos de aceite en la superficie metálica y no corroer los metales, lo que es fácil de operar y se aplica más. los disolventes comunes de eliminación de aceite son gasolina y shantou, cetona Y. Alcohol, tolueno, tricloroetileno, cloruro de carbono, etc. El tipo común de desengrasado con disolvente, el hilo de algodón sumergido en disolvente orgánico para limpiar la superficie metálica, pero este método es adecuado para la producción de una sola pieza. Bajo y más tóxico para el cuerpo humano. En los últimos años, el método de eliminación de aceite de disolvente de fase gaseosa se ha aplicado más.. coloque el disolvente orgánico de bajo punto de ebullición en la parte inferior del recipiente cerrado, la pieza de trabajo cuelga del recipiente, el calor ligeramente rojizo hace que el disolvente se volatilice en vapor, se condense en gotas en la superficie de trabajo y caiga, para que la contaminación se disuelva en el disolvente. Por ejemplo, el método de eliminación de aceite en fase gaseosa de triclorohexeno y trifluorocloroetano. El método de eliminación de aceite en fase de gas puede evitar el contacto del operador con el disolvente. El método de eliminación de aceite con disolvente orgánico, a veces no se puede eliminar completamente el aceite a la vez, lo que requiere una limpieza repetida muchas veces.

2. eliminación de aceite de lejía

La eliminación de aceite alcalino tiene las características de no toxicidad, no combustión y economía, y se aplica más en unidades condicionales. El principio de la eliminación de aceite de la solución alcalina es lograr la eliminación de aceite con la ayuda de la saponificación y la emulsión. La llamada saponificación se refiere a la reacción de aceites y grasas con álcalis para producir ácidos grasos de alto número de carbono y glicerina. La acción de emulsión es que los aceites minerales alcohólicos se rompen en gotas de aceite discontinuas en la solución alcalina y envuelven la solución alcalina en la superficie de las gotas de aceite, reduciendo la tensión en la interfaz entre el aceite y el agua, reduciendo la afinidad del aceite por el trabajo y haciendo que las gotas de aceite entren en la solución para lograr el propósito de eliminar el aceite. Después de usar lejía para tratar los residuos, debe lavarse completamente con agua muchas veces para eliminar la lejía residual en la superficie de la pieza de trabajo, de lo contrario afectará en gran medida la resistencia a la adherencia. En los últimos años, han aparecido algunos nuevos agentes de limpieza de eliminación de aceite tensoactivo, como 801, 802, 310, etc., que tienen las ventajas de una fuerte eliminación de contaminación, un uso simple y sin contaminación por residuos líquidos.

3. eliminación electrolítica de aceite

La eliminación electrolítica del aceite es un medio eficaz para eliminar el aceite. su principio de eliminación del aceite es que en los electrolitos alcalinos, debido a la disminución de la tensión superficial entre el aceite y la solución alcalina, se produce una grieta en la película de aceite. al mismo tiempo, la polarización eléctrica del electrodo reduce la tensión superficial entre el metal y la solución alcalina, y la superficie de contacto entre los dos aumenta, obligando a la superficie de contacto adsorbida por la superficie metálica a convertirse en gotas de aceite finas. Bajo la acción de la corriente eléctrica, la superficie del electrodo produce burbujas de hidrógeno o oxígeno, varadas en pequeñas gotas de aceite, a medida que la electrolisis avanza, las burbujas aumentan gradualmente, y cuando se alcanza la flotabilidad suficiente, las burbujas llevan las gotas de aceite fuera de la tabla metálica, alcanzando la fecha de eliminación de aceite. En comparación con la eliminación de aceite alcalino, la eliminación de aceite por método electrolítico es eficiente y de buena calidad.

4. eliminación de aceite por ultrasonido

La eliminación de aceite por ultrasonido consiste en colocar la pieza de trabajo a eliminar el aceite en un tanque de limpieza por ultrasonido con un disolvente o una solución que contiene un agente tensoactivo en el tanque, y luego activar el generador de alta frecuencia. cuando la frecuencia de ultrasonido alcanza los 20 a 5000hz, la energía generada hace que la solución en El tanque vuelca y lave la superficie de trabajo para que el aceite, etc., se vea afectado. Este método generalmente solo se aplica a la eliminación de aceite de piezas de precisión pequeñas. Al eliminar el aceite por ultrasonido, se puede seleccionar el disolvente adecuado de acuerdo con el tipo de trabajo de eliminación de aceite.

nbsp;... nbsp; (2) eliminación de óxido en la superficie de materiales metálicos

Las capas de óxido y los contaminantes en la superficie de los materiales metálicos se pueden eliminar mediante tratamientos mecánicos o químicos. La eliminación mecánica de óxido es uno de los métodos de tratamiento de superficie comúnmente utilizados en la industria, que puede eliminar directamente la suciedad de la superficie, y también puede obtener una cierta rugosidad de la superficie y aumentar la resistencia a la adherencia, lo que es muy beneficioso para el sellado de unión, los métodos específicos son la eliminación manual de óxido, La eliminación de óxido de herramientas eléctricas y la eliminación de óxido por chorro de arena. La eliminación química del óxido consiste en el tratamiento químico de la corrosión de un metal en una solución activa, que no solo activa o pasiva la superficie, sino que también forma una capa de óxido superficial con una buena resistencia a la cohesión en la superficie metálica, lo que es muy beneficioso para formar una adherencia sólida. la eliminación química del óxido tiene Dos tipos: erosión química y erosión electroquímica.

nbsp;... nbsp; (3) tratamiento de activación de la superficie metálica

Para los materiales metálicos generales, se puede pegar después de desengrasar y eliminar el óxido. Si se quiere mejorar aún más la resistencia a la adherencia de los materiales metálicos y reducir la dispersión de la resistencia a la adherencia, se puede activar su superficie, eliminar aún más las sustancias inertes de la superficie metálica, hacer que la superficie muestre un alto estado de Energía superficial y favorecer la humectación del adhesivo. Además del tratamiento de la superficie metálica a través de la activación, la fosfatación también se utiliza a menudo en el tratamiento de la superficie metálica. La fosfatación se refiere al proceso en el que el acero se trata en un líquido de fosfatación y se deposita en la superficie para formar una película de conversión de fosfato cristalino insolvente en agua. El acero tratado con fosfatación tiene una buena resistencia a la corrosión y una mayor adhesión de la película de laca a las piezas de acero, lo que reduce la posibilidad de corrosión del adhesivo durante el proceso de unión y la separación de la película de laca de la placa de acero, mejorando la resistencia a la adherencia.

nbsp;... nbsp; (4) activación de la base de recubrimiento en la superficie metálica

La aplicación de una capa de pegamento de fondo en la superficie metálica tratada puede mejorar las propiedades de unión. El pegamento de base puede mejorar las propiedades de adhesión, proteger la limpieza de la superficie metálica, prolongar la vida útil de la superficie tratada y mejorar las propiedades de adhesión de la superficie adherida. Lo más típico es aplicar un agente de acoplamiento para formar un buen enlace químico entre el agente de acoplamiento y el material pegado, mejorando la resistencia a la adherencia y la capacidad de la articulación para Resistir efectos externos. Los materiales no metálicos tratados en la superficie de los materiales no metálicos incluyen caucho, plástico, vidrio, cerámica, madera, etc., especialmente materiales poliméricos, como politetrafluoroen, polipropileno, polietileno, etc. la Energía superficial es baja, es difícil mojarse completamente y debe tratarse en la superficie antes de que pueda unirse.

2. el tratamiento de superficie de los materiales no metálicos es el siguiente:

1. tratamiento mecánico

Al igual que el tratamiento de la superficie de los materiales metálicos, el tratamiento de la superficie de los materiales no metálicos generalmente se lija con papel de arena para eliminar el aceite de la superficie, el agente de desprendimiento de película, el plastificante, etc., antes de aplicar el pegamento.

2. tratamiento físico

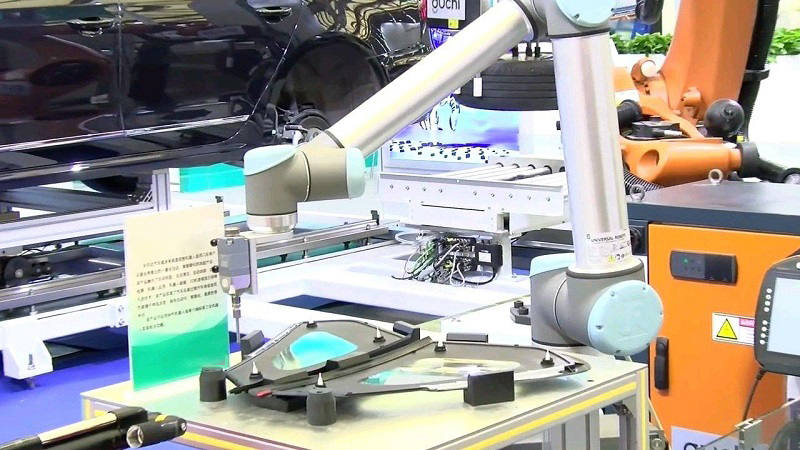

Tratamiento físicoEl método es cortar lskuo por medios físicos como campos eléctricos y llamas; Hacer materiales pegajosos para el tratamiento de la superficie, principalmente para materiales poliméricos no polares. Su costo del equipo se aleja y las horas de procesamiento son largas, pero el efecto es mejor.

3. tratamiento químico

El tratamiento químico de los materiales no metálicos consiste en eliminar todas las impurezas de aceite de su superficie con ácidos, frenos de oxidación fuertes, etc., o convertir la superficie no polar en una capa de sustancias polares que contienen carbono a través de la oxidación para mejorar el efecto de unión.

4. tratamiento del injerto por radiación

Para los polímeros no polares, para aumentar la polaridad superficial y favorecer la humectación de los adhesivos, se pueden utilizar monómeros polares como Polimetilmetacrilato (pm mdash; ma), poliacrilato (pa), acetato de vinilo (v).ac) y así sucesivamente después de la radiación 00co, la superficie se puede mejorar. Materiales no polares como polietileno, polipropileno y fluoroplásticos se pueden tratar con este método. Es mejor pegar la superficie de la colcha después del tratamiento de superficie de inmediato y no colocarla durante demasiado tiempo, porque la superficie tratada tiene un período de validez, que está relacionado con el tipo de material y el método de tratamiento. Métodos de recubrimiento los métodos de recubrimiento de los adhesivos son cepillado, inmersión, pulverización y raspado, y se pueden seleccionar diferentes métodos de recubrimiento de acuerdo con el propósito de uso de los adhesivos, la viscosidad de los adhesivos y la naturaleza de los adhesivos. La capa de pegamento debe ser uniforme y tratar de evitar que haya aire en la capa de pegamento después de la unión. Los adhesivos termostáticos sin disolvente deben unirse inmediatamente después de aplicar el pegamento para evitar que se coloquen durante mucho tiempo para absorber la humedad del aire o volatilizar el agente de curado. Al usar pegatinas tipo disolvente, el tiempo de secado después de aplicar el pegamento puede ser más largo, lo que hace que el disolvente se volatilice completamente. Si queda demasiado disolvente en la capa de pegamento, reducirá la resistencia del pegamento. La mayoría de los adhesivos curados por volatilización del disolvente, si se secan demasiado después de aplicar el pegamento, la capa de pegamento perderá elasticidad. Por lo tanto, se debe pegar antes de que la capa adhesiva pierda su adherencia. En algunos casos, el adhesivo solo tiene una mejor adherencia a una de las partes adheridas, mientras que la adherencia a la otra parte es muy pobre. en este momento, se puede aplicar una capa de pegamento inferior a la superficie difícil de pegar y luego pegar el pegamento inferior a la otra superficie adherida con pegamento.

豫公網安備41042102000091號

豫公網安備41042102000091號

豫ICP備14028033號

豫ICP備14028033號